Weichenantrieb

Die Antriebe für die Weichen auf meiner Anlage habe ich selbst gebaut. Dabei waren mir folgende Dinge wichtig:

· Antrieb mit Standard Modellbau-Servos

· Direkt unter den Weichen montiert

· Umschaltung der Herzstück-Polarisierung integriert

· Drehung der Weichenlaterne

· billig

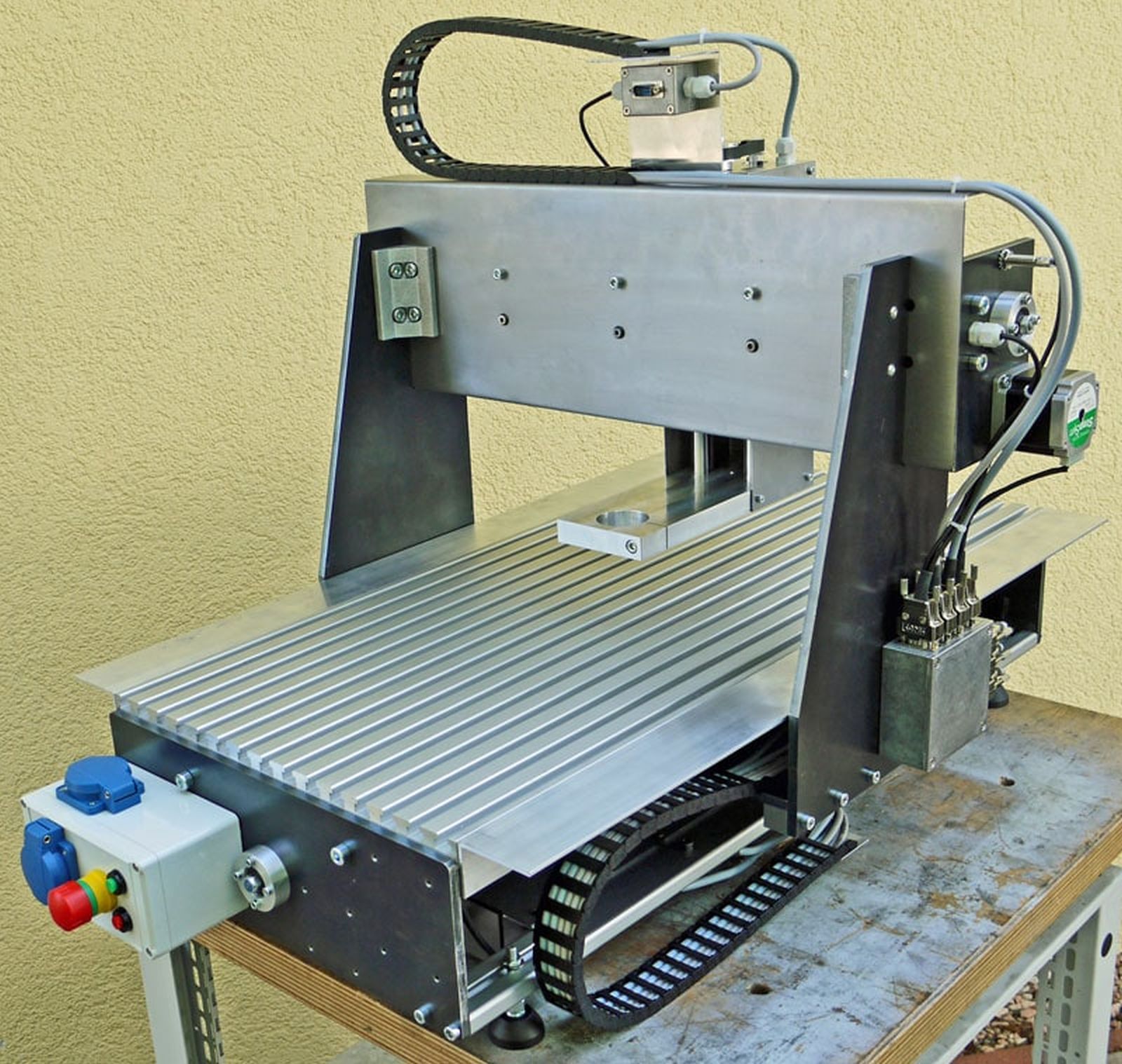

Lange habe ich geknobelt und bestimmt 5 oder 6 Prototypen gebaut, bis alles nach Wunsch funktionierte. Dazu muss ich sagen, dass ich mich schon viele Jahre mit dem Zeichnen per CAD-System und dem CNC-Fräsen beschäftige. Anfang des Jahres habe ich mir eine kleine Portalfräsmaschine konstruiert und gebaut, ohne die ich die Antriebe nicht hätte herstellen können.

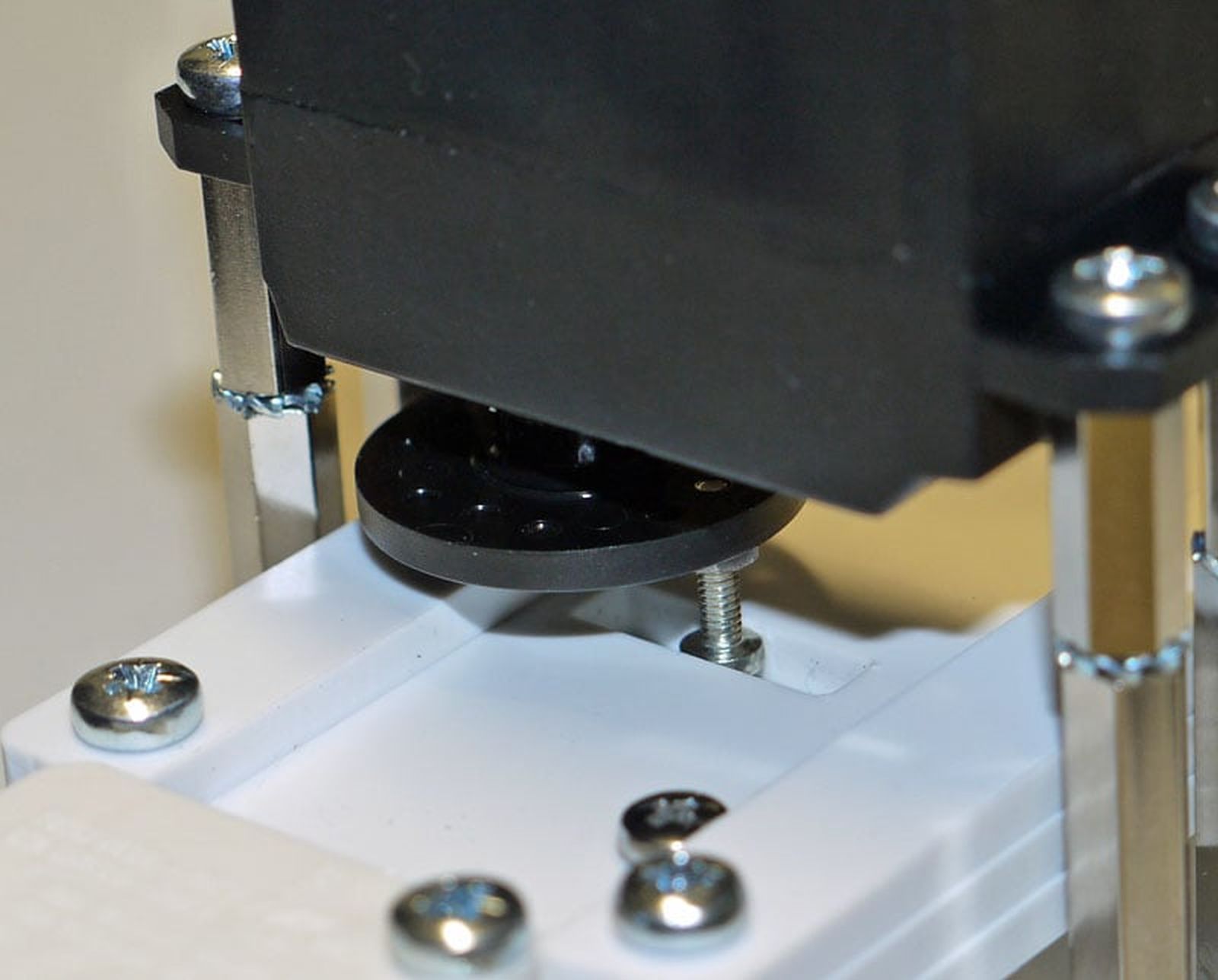

Auf dem Bild ist die Maschine noch ohne Fräsmotor zu sehen, dieser ist aber mittlerweile nachgerüstet.

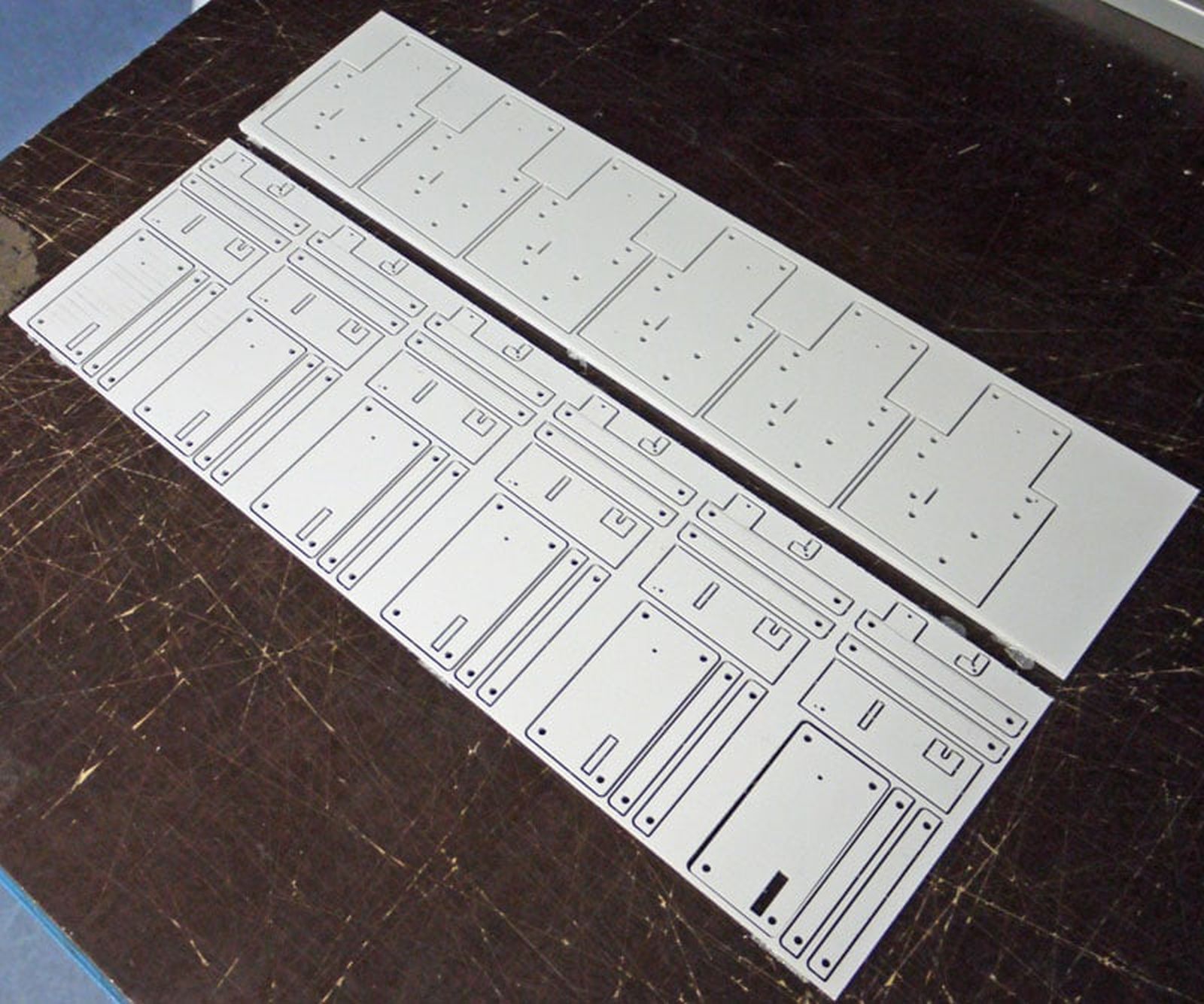

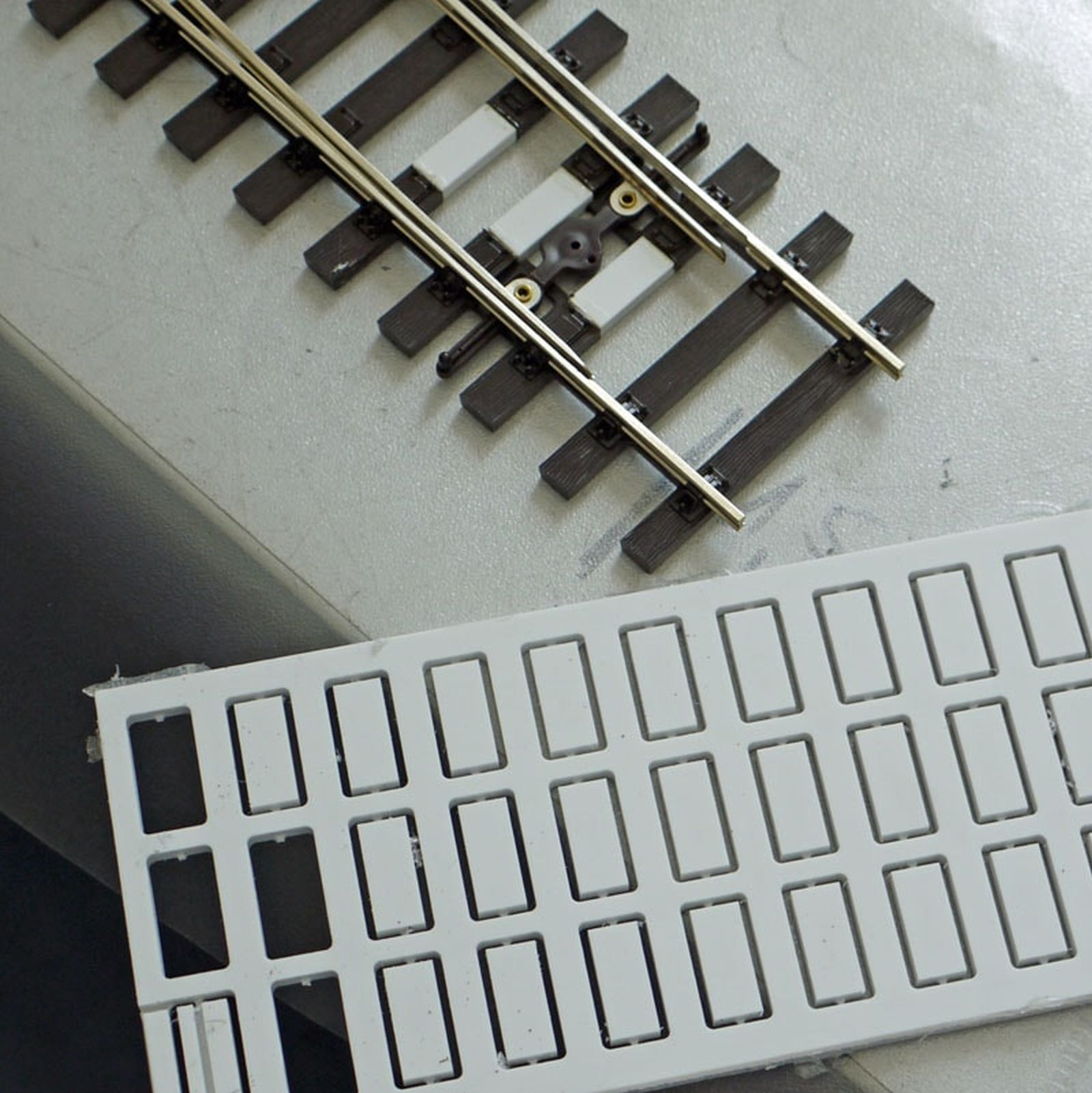

Hier jetzt die aus 3 mm und 5 mm starkem Polystyrol gefrästen Teile für sechs Weichenantriebe. Zum Fräsen habe ich einen 1 mm starken Einzahnfräser genommen und eine Drehzahl von 3.000 U/min eingestellt. Die Teile sind über kleine Nasen mit dem Material verbunden und müssen nur noch herausgebrochen und gesäubert werden.

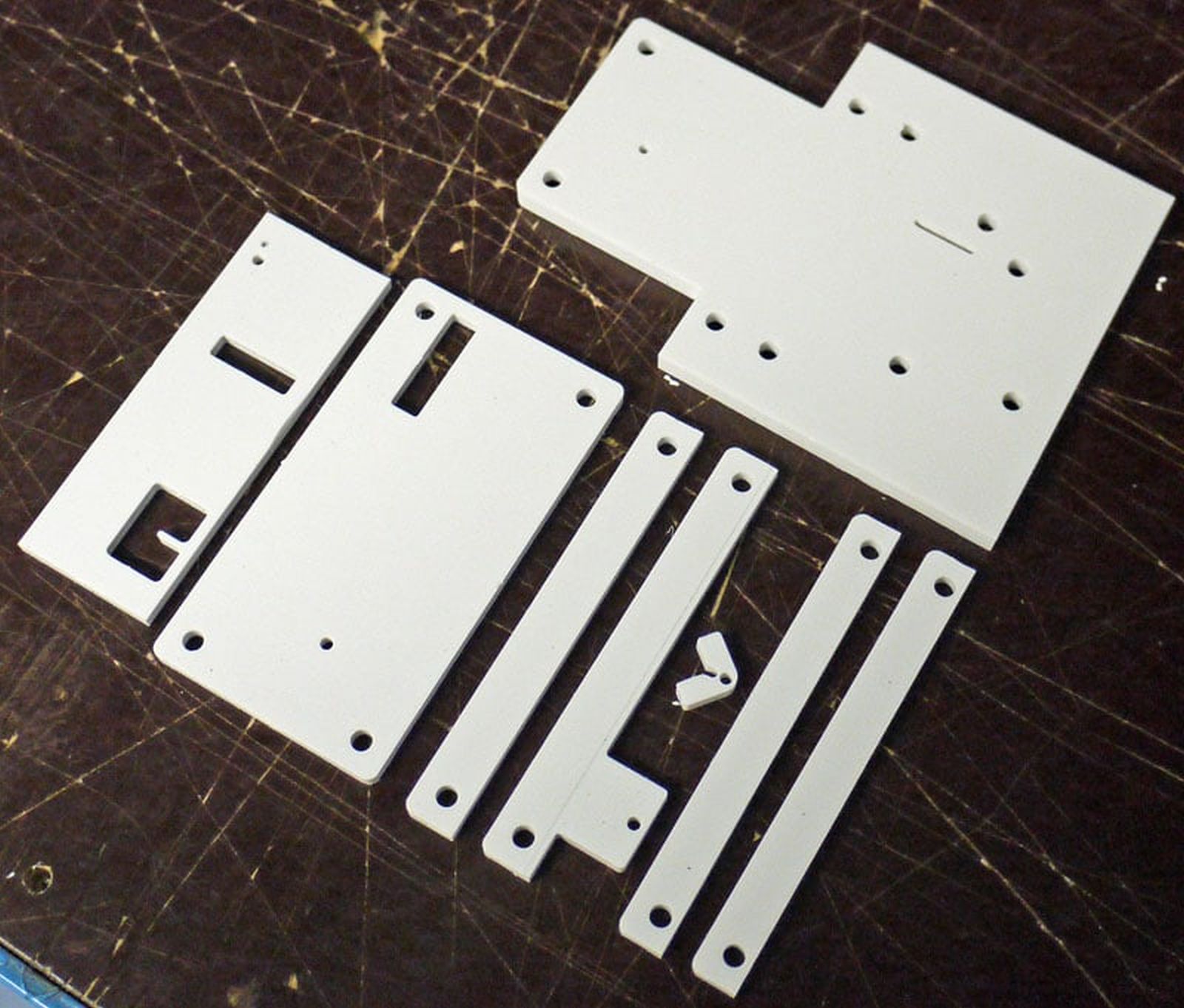

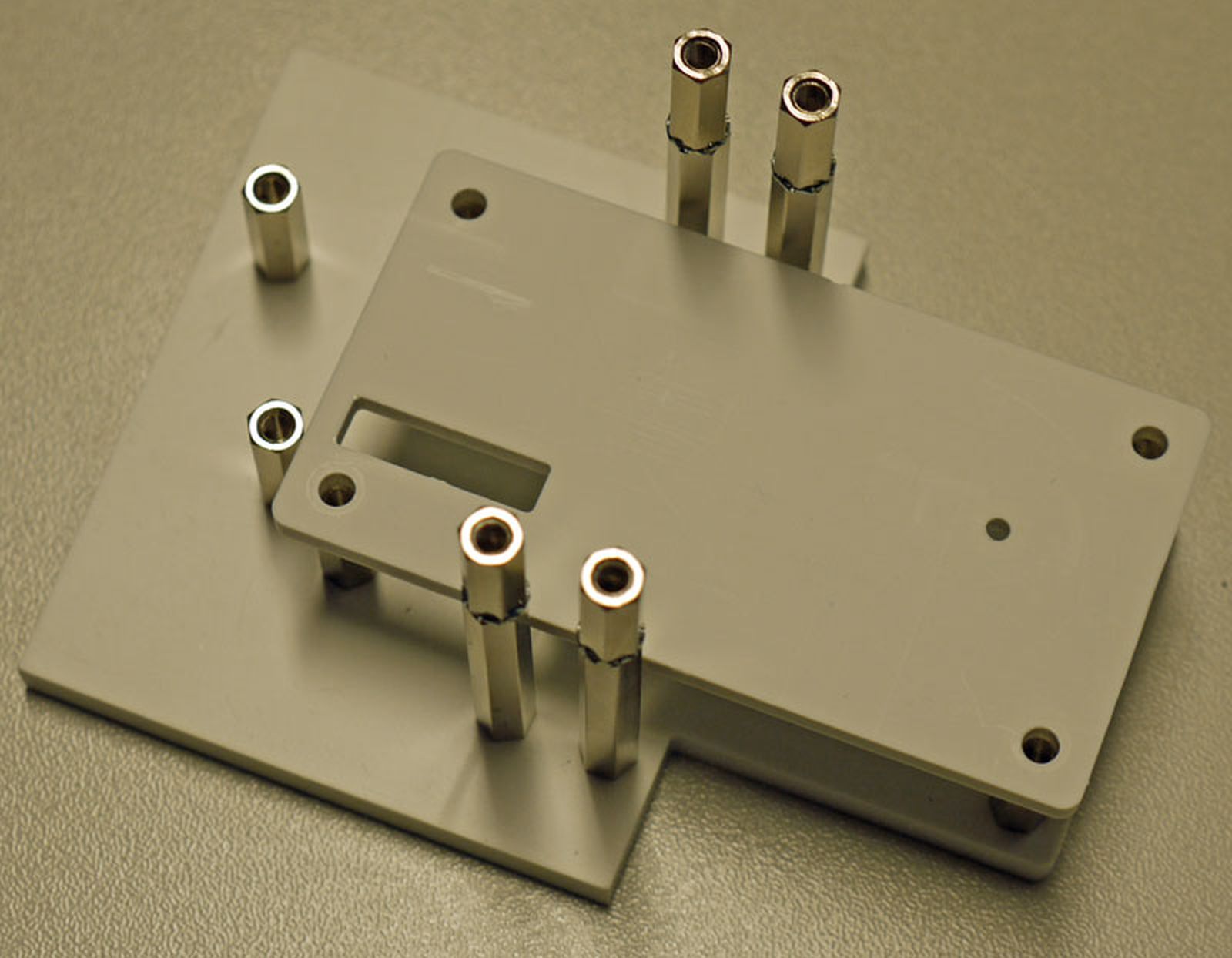

Die vorbereiteten Teile für einen Weichenantrieb.

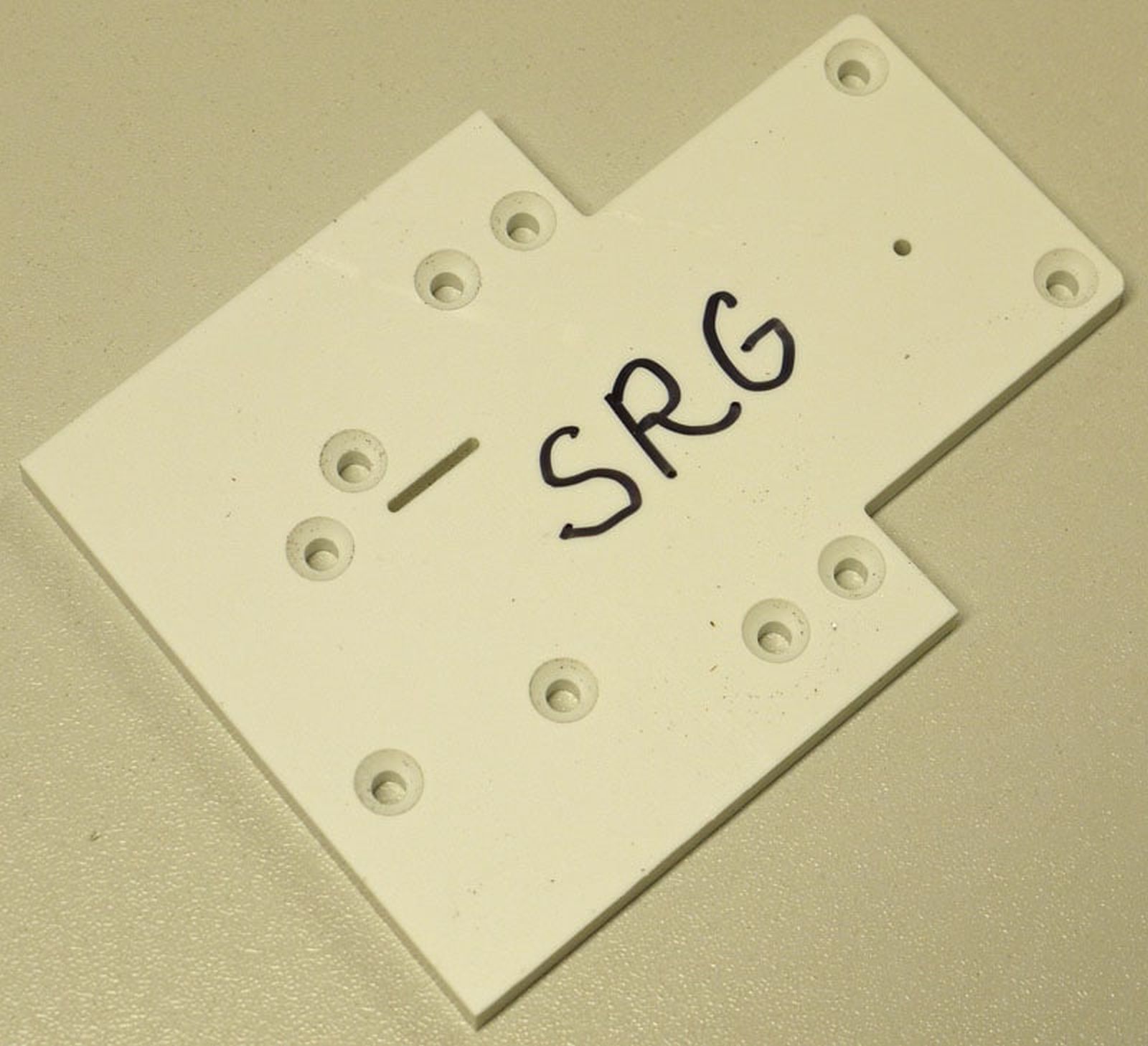

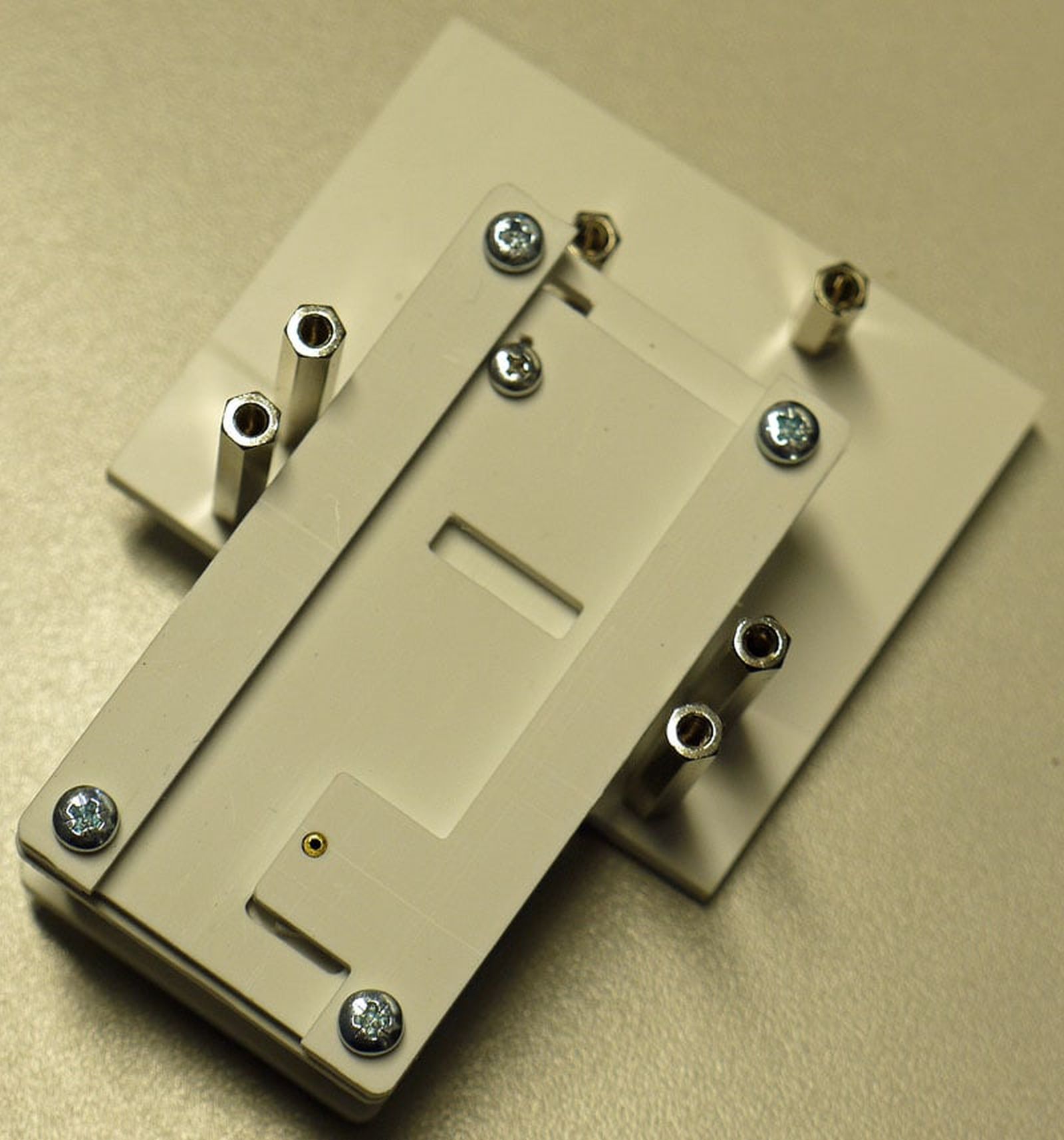

Dies ist die Grundplatte aus 5 mm Polystyrol. SRG bedeutet „Standardweiche rechts, Laterne am geraden Gleis“. Die Grundplatte kann auch für Linksweichen verwendet werden, dann müssen die Senkungen für die Schrauben auf der anderen Seite sein. Es ist wichtig, die Schraubenköpfe komplett zu versenken, weil sonst die Weiche nicht plan aufliegt.

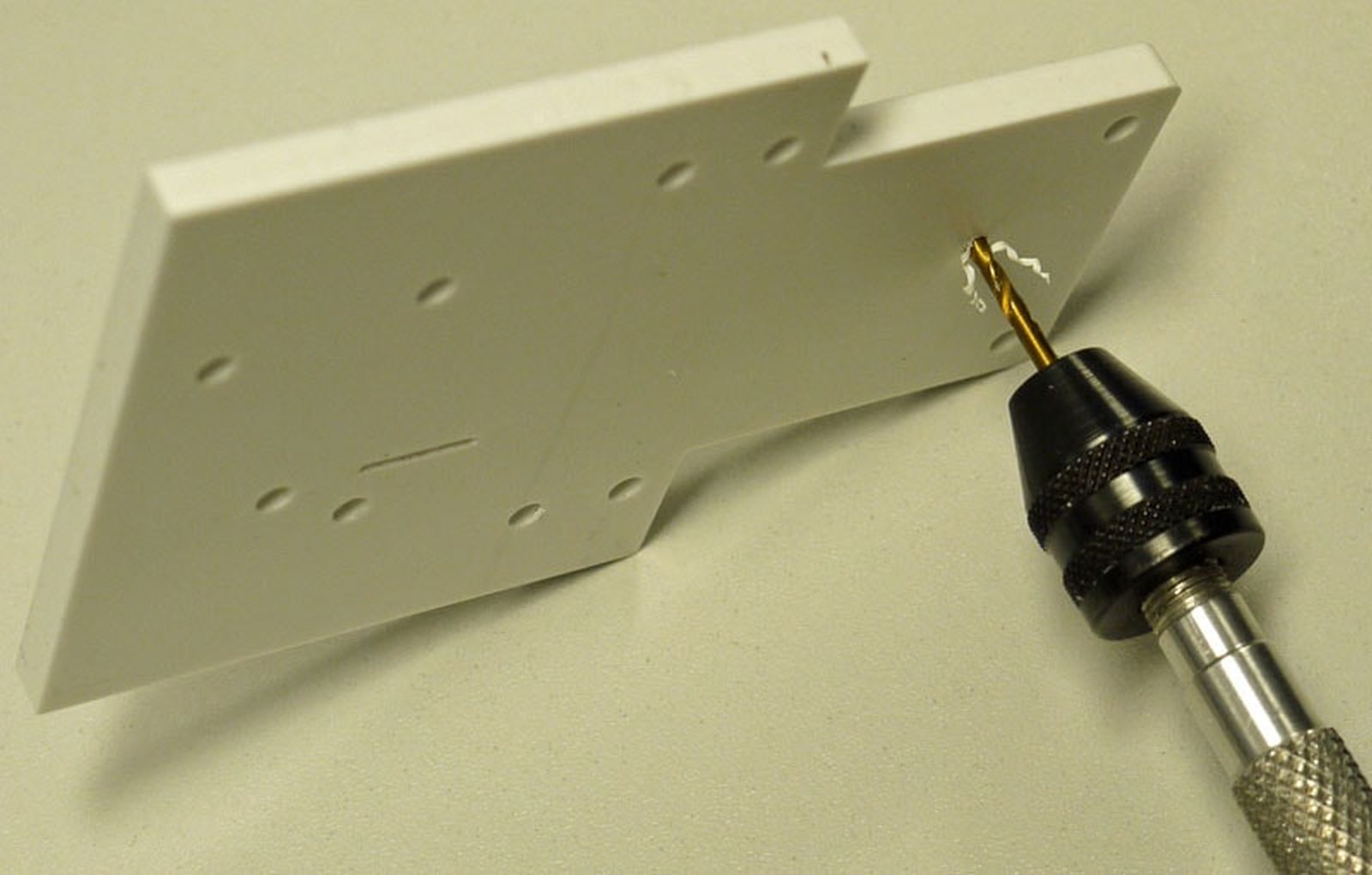

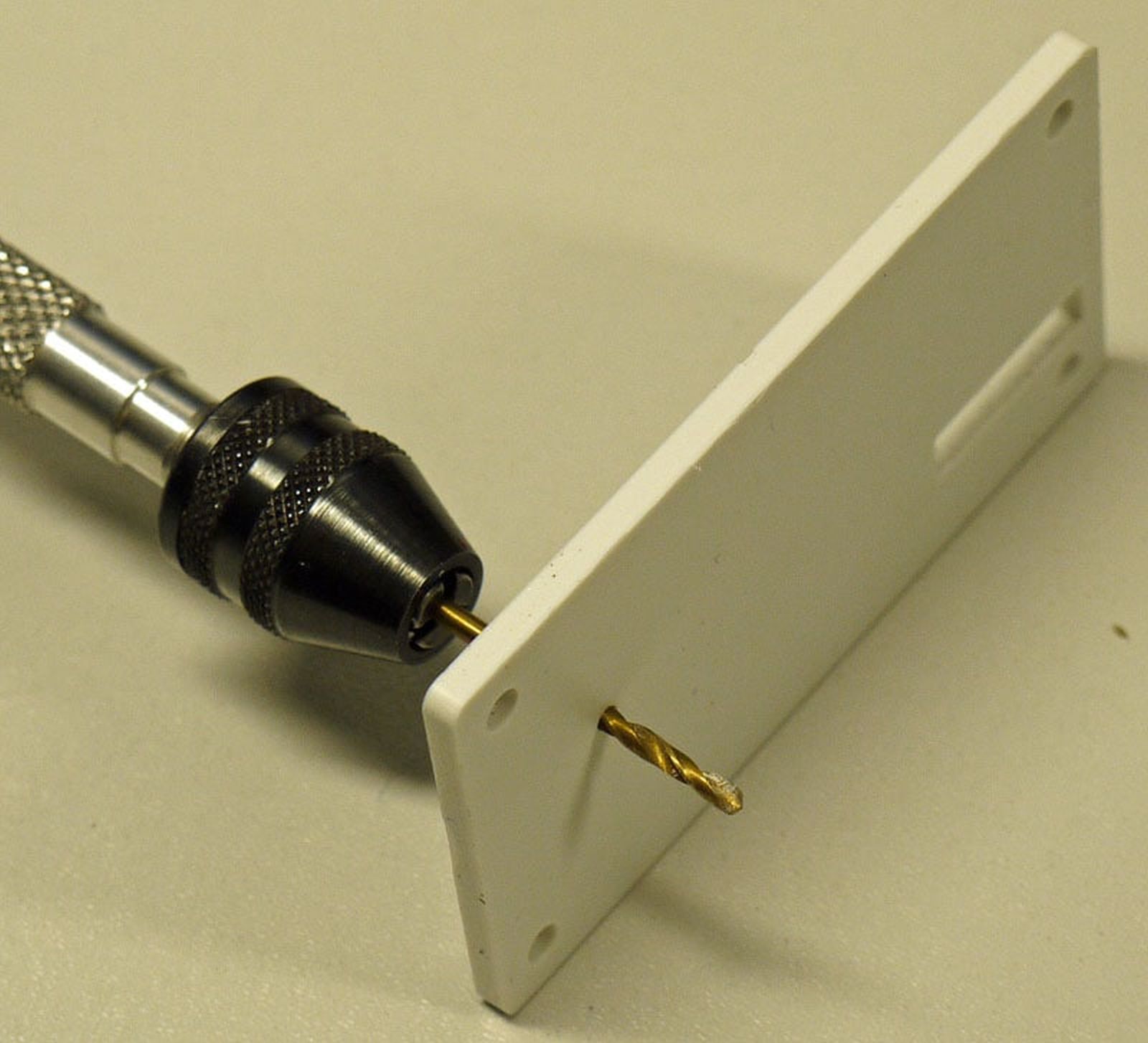

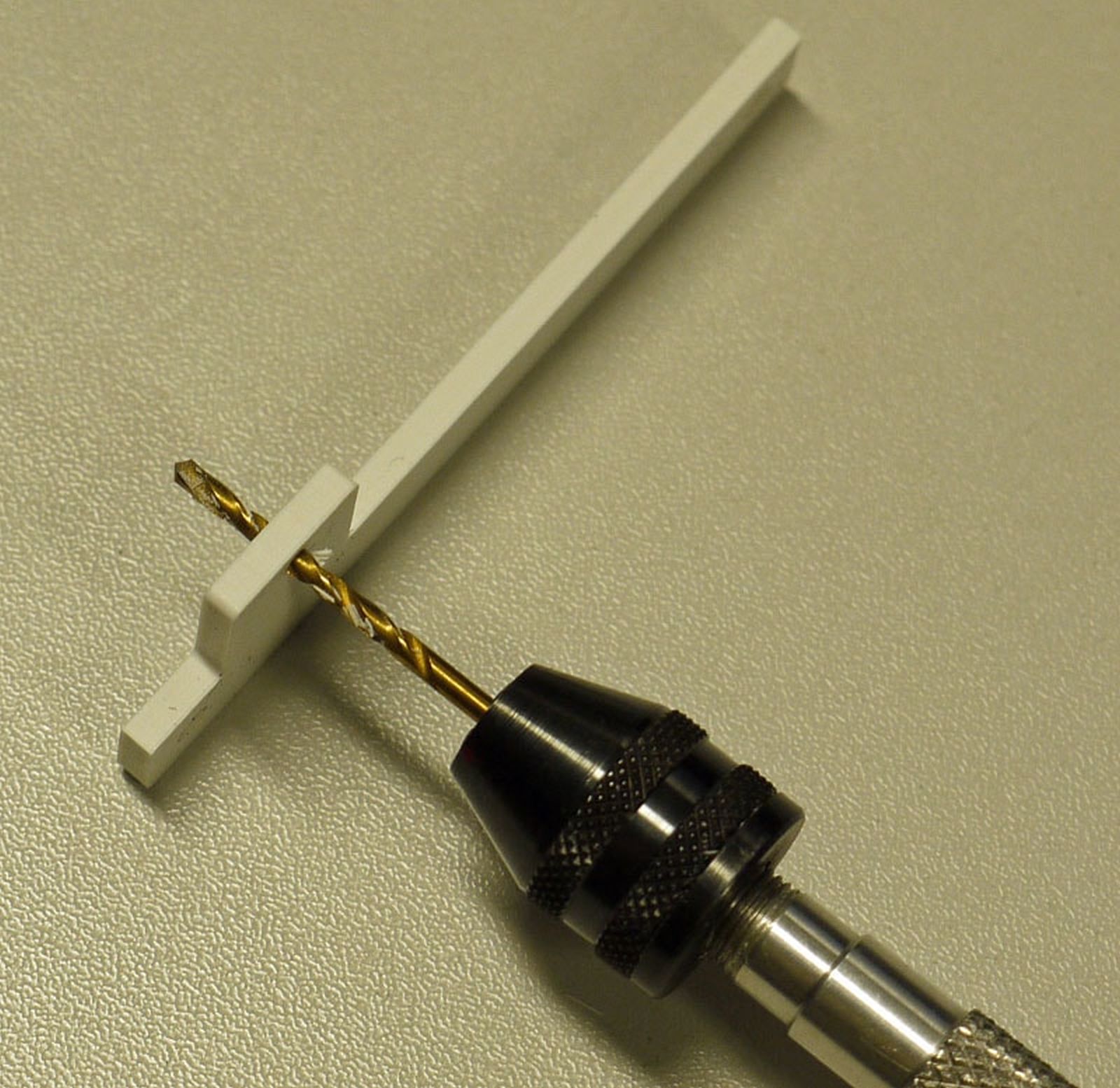

Als nächstes habe ich die Bohrungen für den Laternenantrieb in den jeweiligen Teilen auf 2,2 mm aufgebohrt. Das gelingt mit der Fräse nicht so genau.

In den Schieber habe ich ein Gewinde M2 geschnitten.

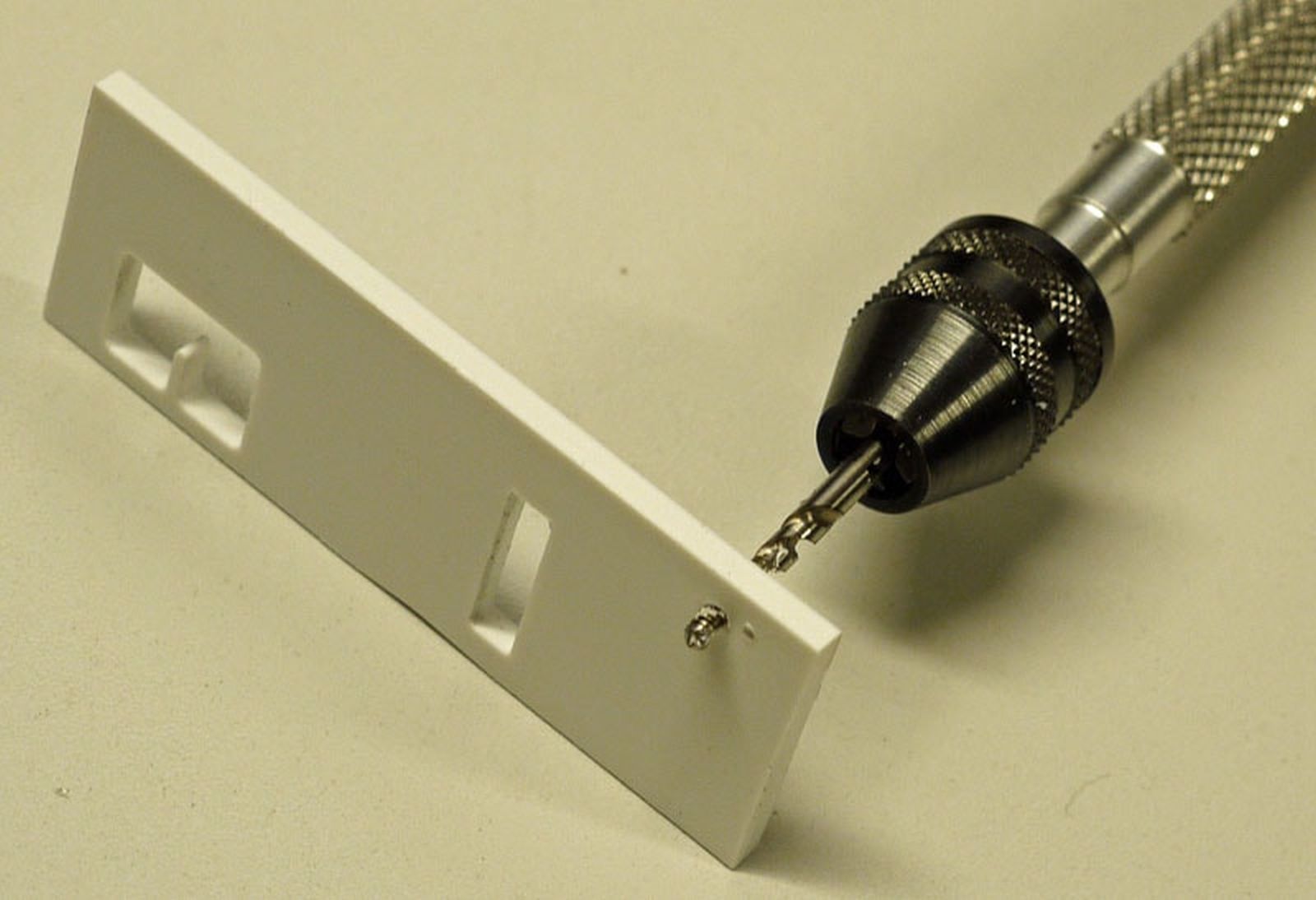

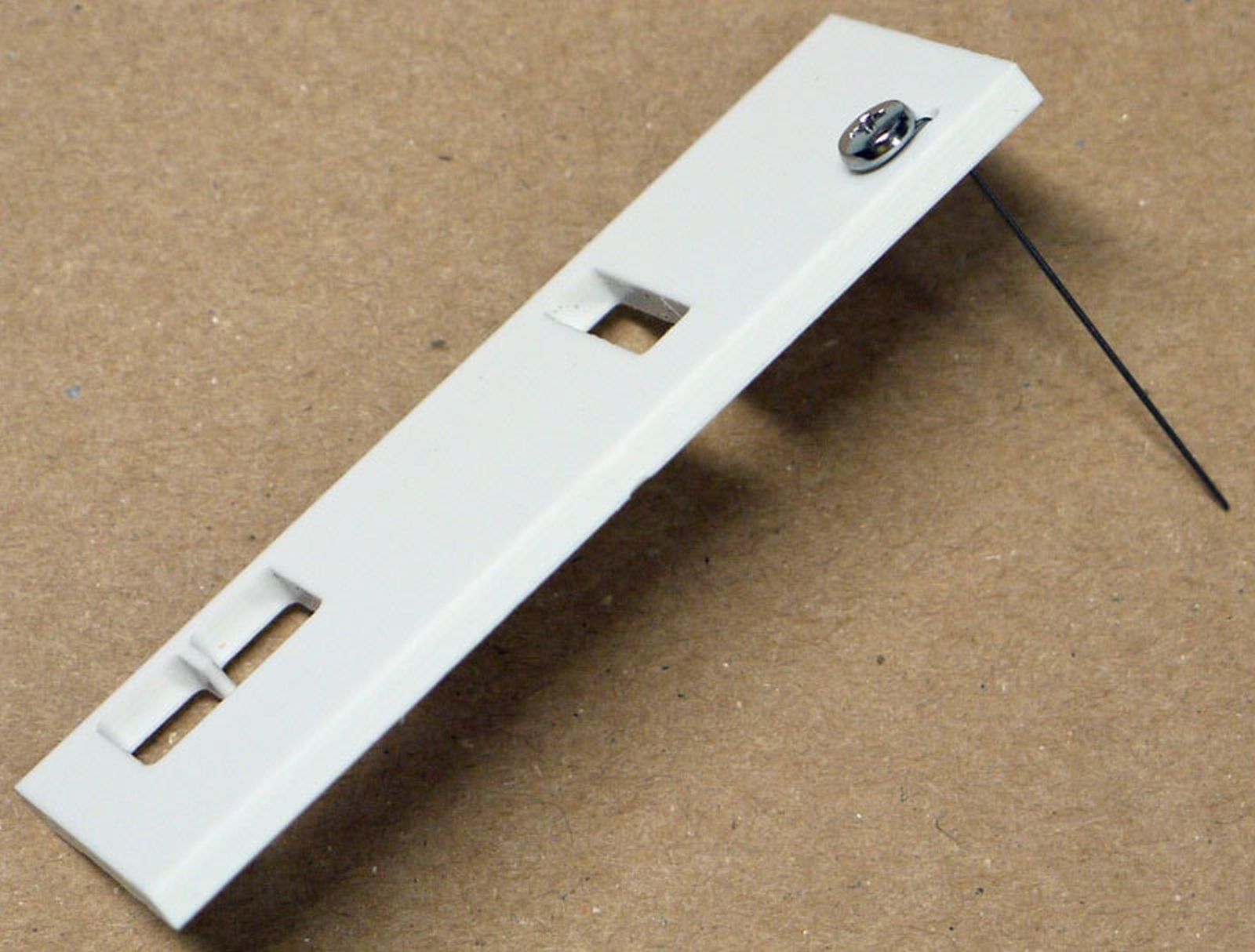

Am Ende eines 40 mm langem Stücks Federstahldraht mit 0,6 mm Durchmesser (Conrad) habe ich eine Öse gebogen und 90 Grad abgewinkelt. Mit einer Schraube M2 x 4 habe ich dann den Draht am Schieber befestigt, siehe die folgenden zwei Bilder.

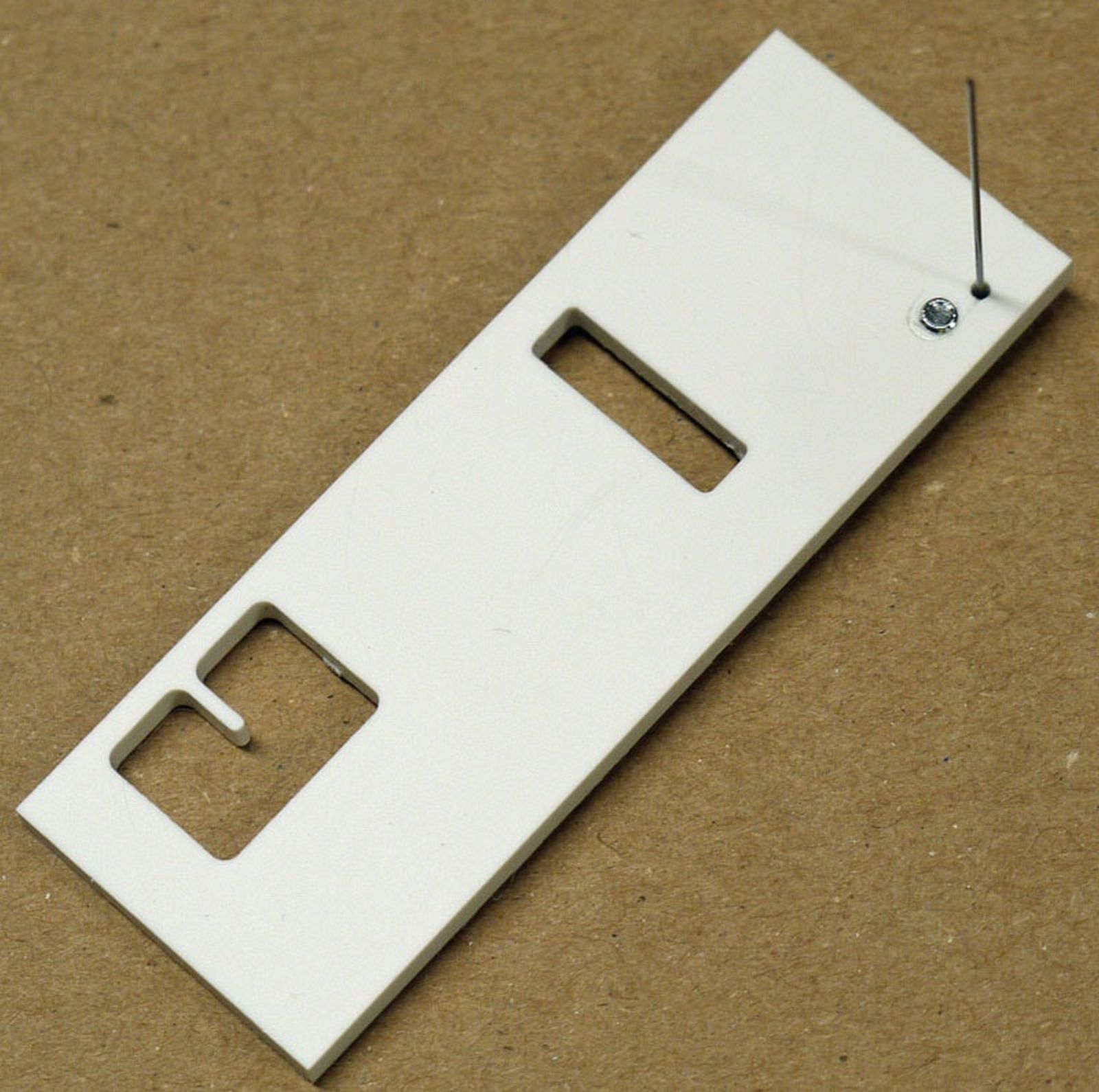

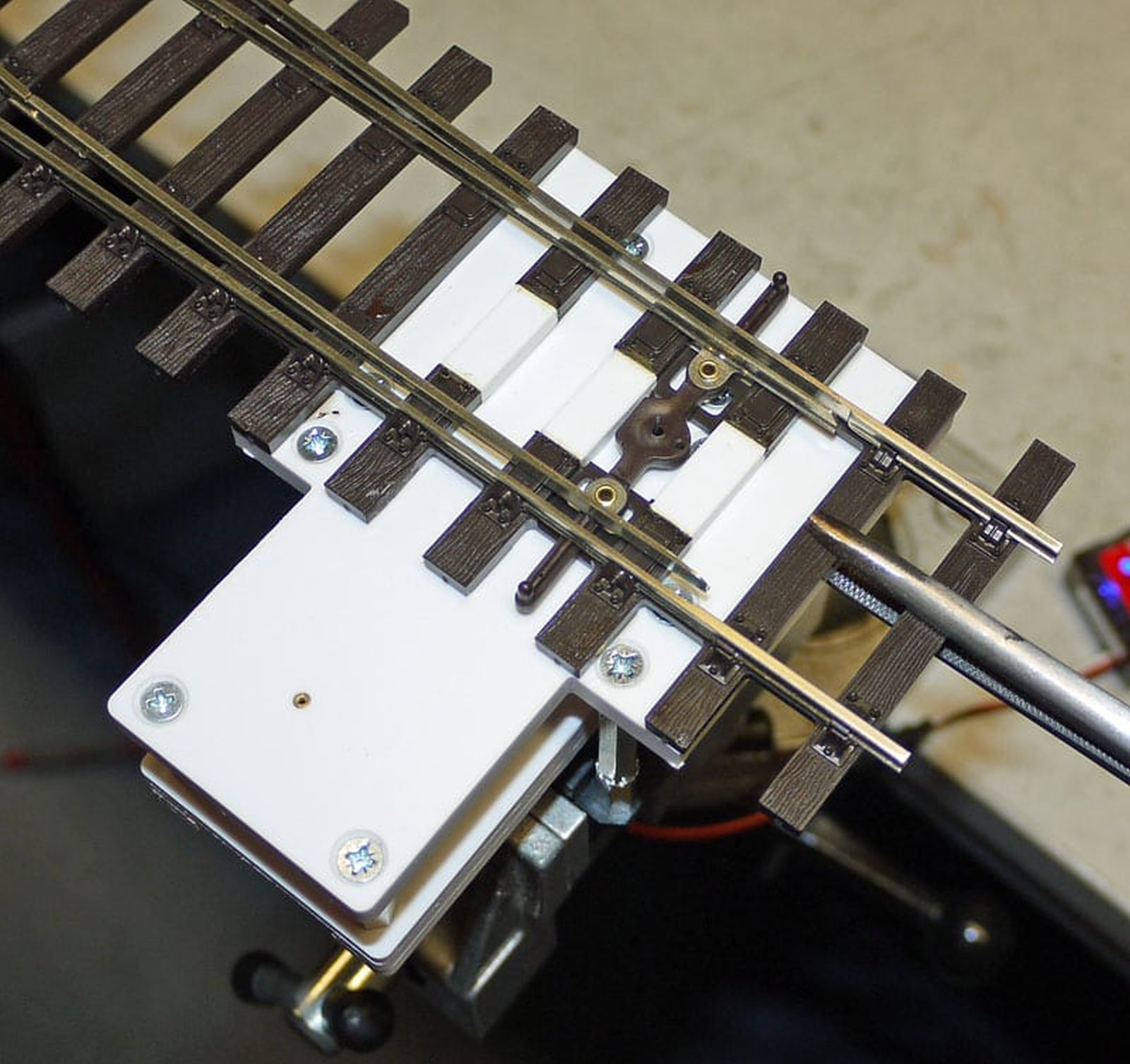

Im folgenden Bild ist die Mimik für das Drehen der Weichenlaterne um 90 Grad zu sehen. Das geniale Teil, wie auch die Idee für den Weichenantrieb, habe ich bei H0 Fine abgekupfert, Ehre, wem Ehre gebührt.

In die Bohrung des kleinen Polystyrolwinkels habe ich ein Messingrohr mit 2 mm Außen- und 1 mm Innendurchmesser gedrückt, es muss stramm sitzen. Klebstoff ist an dieser Stelle nicht angesagt, er würde später die Drehung behindern. Das Rohr ist 29 mm lang, das kurze Ende schaut 3 mm aus dem Winkel heraus.

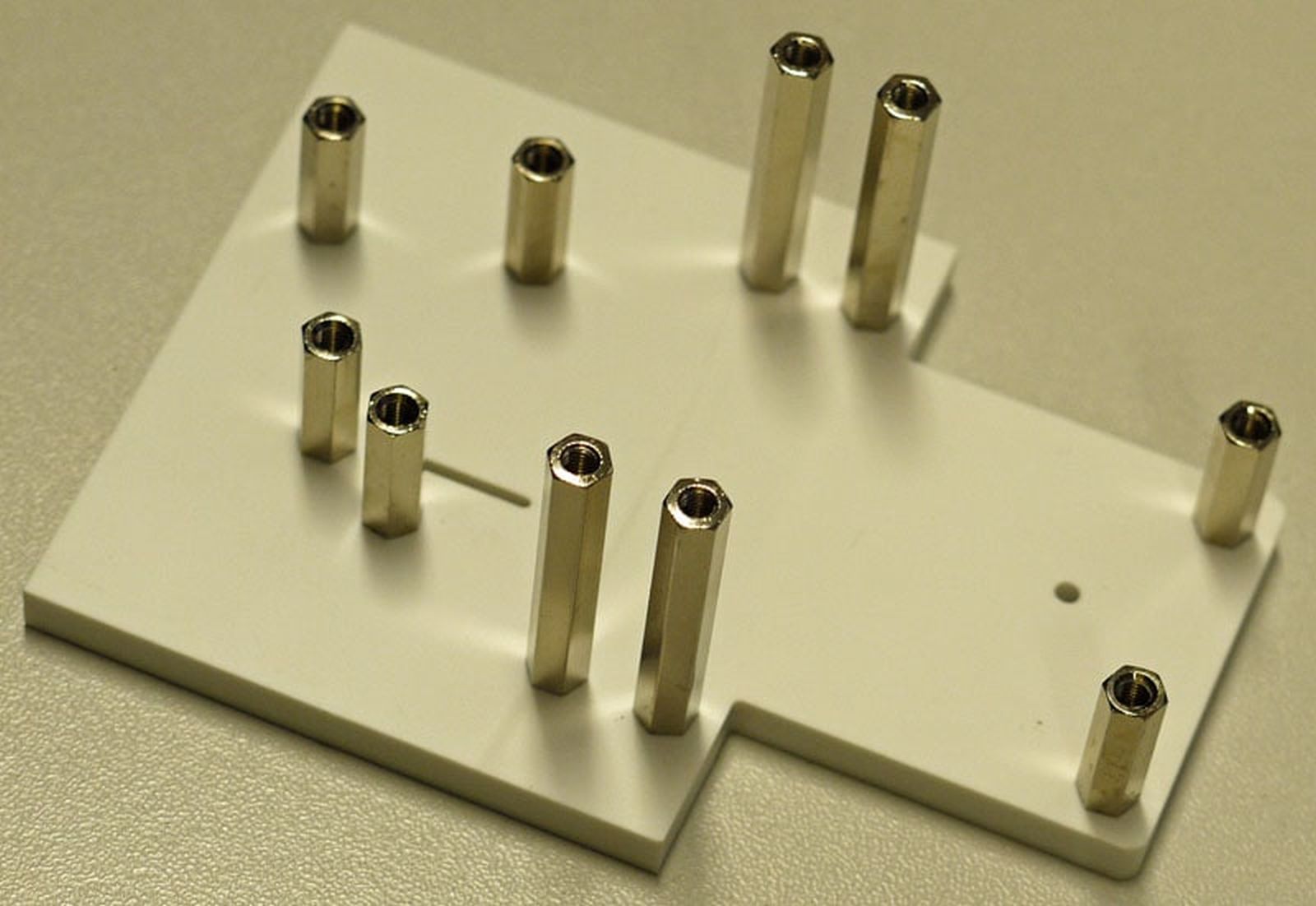

Danach habe ich die Grundplatte vorbereitet. Die langen Bolzen sind 30 mm und die kurzen 15 mm lang.

Hier habe ich die Zwischenplatte auf die Bolzen der Grundplatte aufgelegt. Schlitze und Bohrungen müssen natürlich übereinstimmen.

Es folgte der Schieber, der Stelldraht zeigt nach unten (später ist das natürlich oben). Links und rechts liegt jeweils ein Führungsteil.

Die zwei Teile, die den Schieber am herausfallen hindern, sind so gefräst, dass sie den Schieber nicht festklemmen können. Nachdem ich die Befestigungsschrauben M3 x 16 eingedreht hatte, habe ich die Leichtgängigkeit des Schiebers geprüft, der sich ohne Klemmen bewegen lassen muss und den Laternenantrieb einwandfrei dreht.

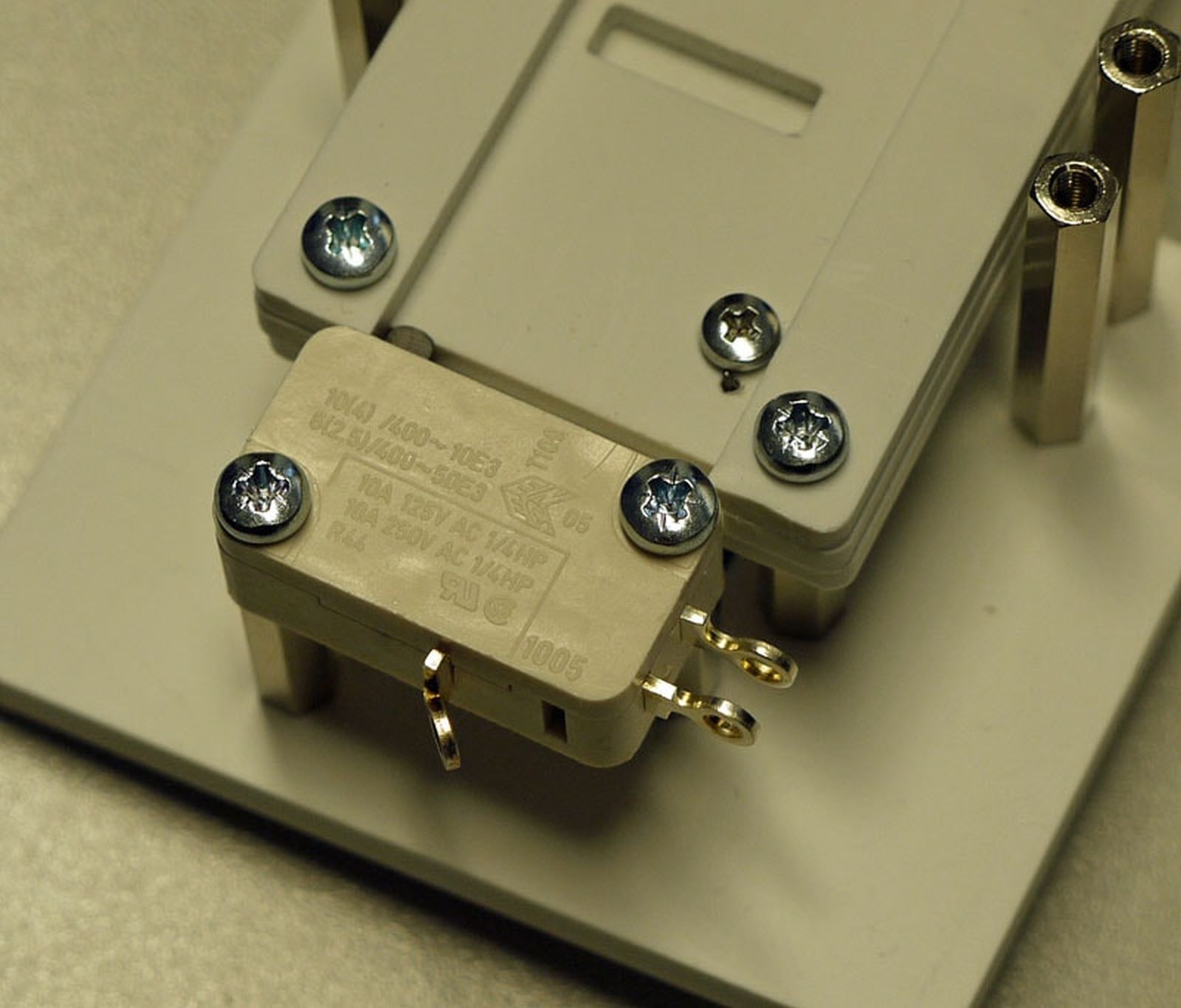

Damit ist das Schlimmste schon geschafft. Den Schalter für die Herzstückpolarisierung habe ich als Nächstes montiert.

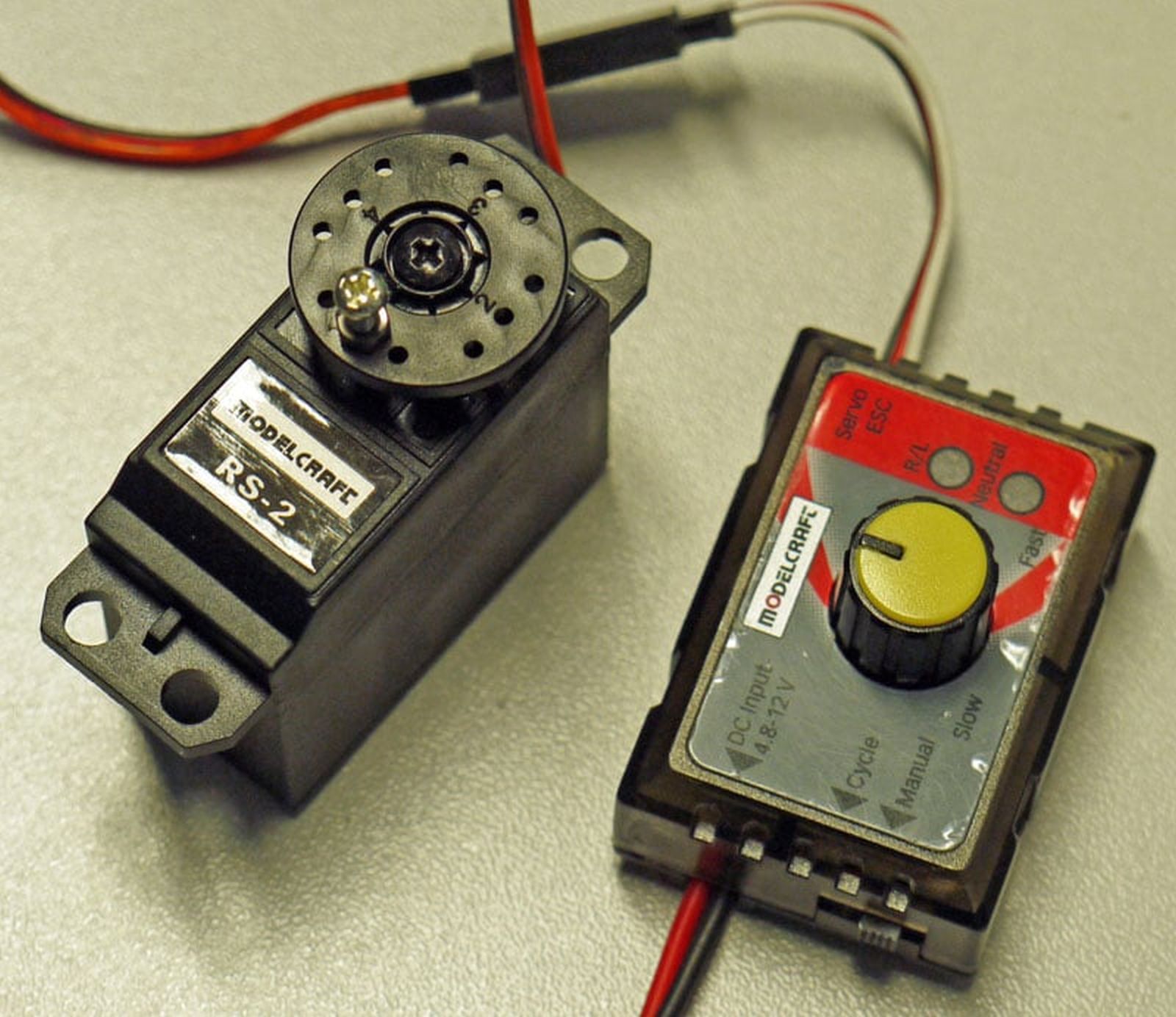

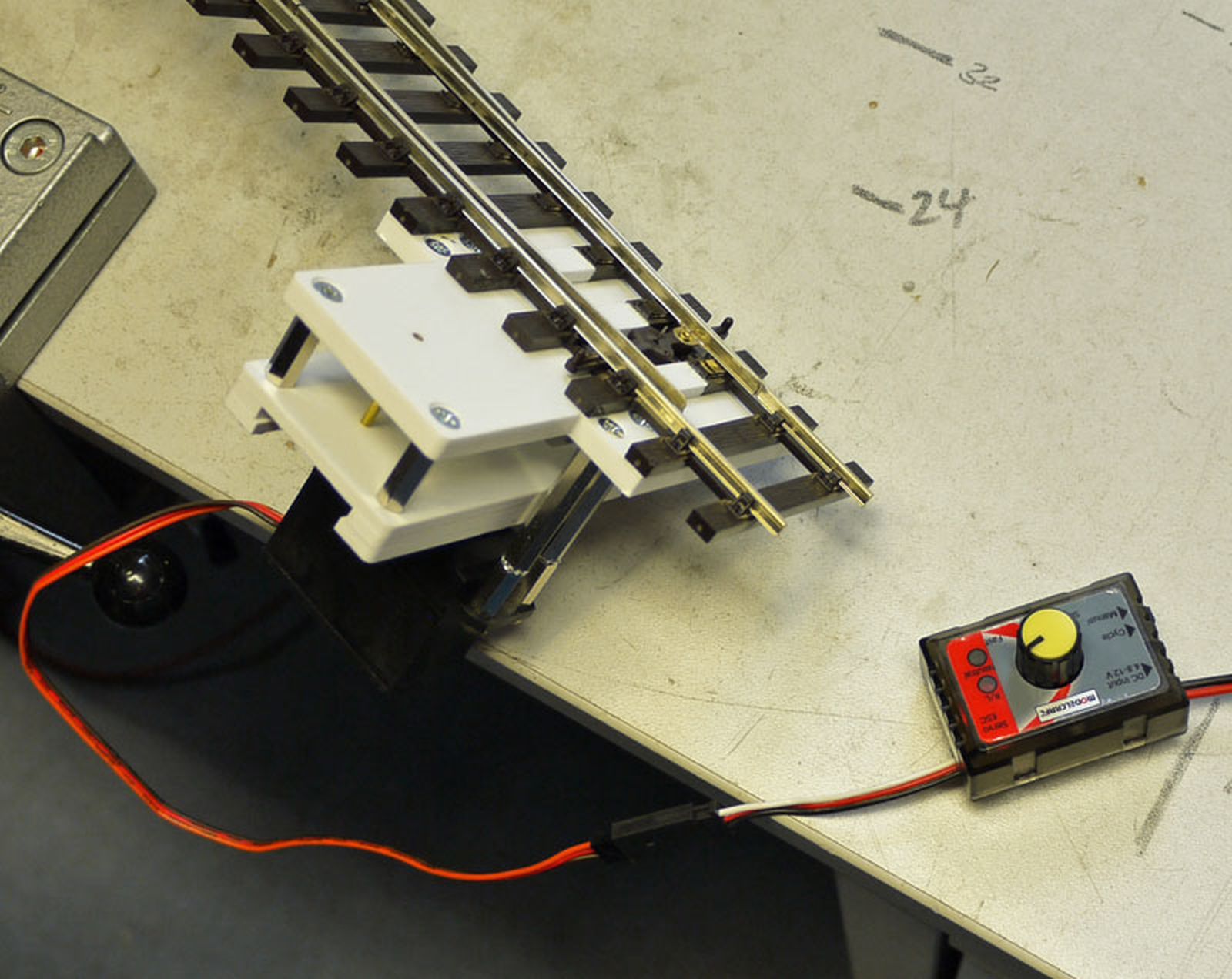

Für die Montage und Justage des Servos habe ich mir einen Servotester von Conrad gekauft, ohne den wird es schwierig. In die runde Scheibe des Servos habe ich an Position 1 ein Gewinde M2 geschnitten und eine Schraube M2 x 8 mit einer Mutter eingedreht. Die Mutter kontert die Schraube und verhindert, dass diese wackelt. Die Schraube habe ich so weit eingedreht, dass sie am anderen Ende gerade nicht herausschaut.

In die 30 mm langen Bolzen habe ich 12 mm lange Bolzen eingeschraubt. Da das Gewinde etwas zu lang ist, habe ich Federscheiben dazwischen gelegt. Darauf habe ich das Servo mit 4 Schrauben M3 x 6 befestigt, so wie im folgenden Bild gezeigt.

Damit war der Antrieb fertig und konnte getestet werden.

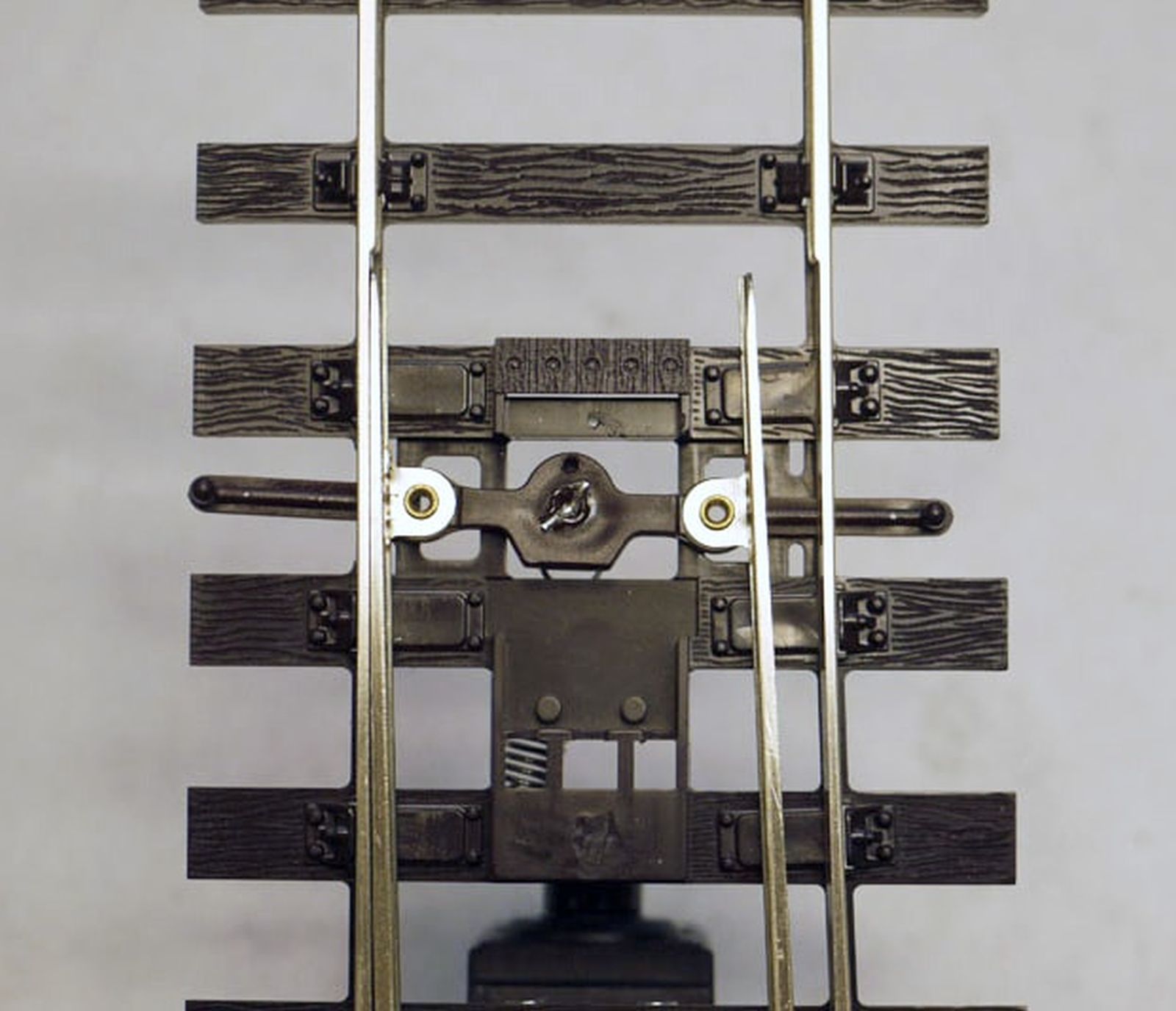

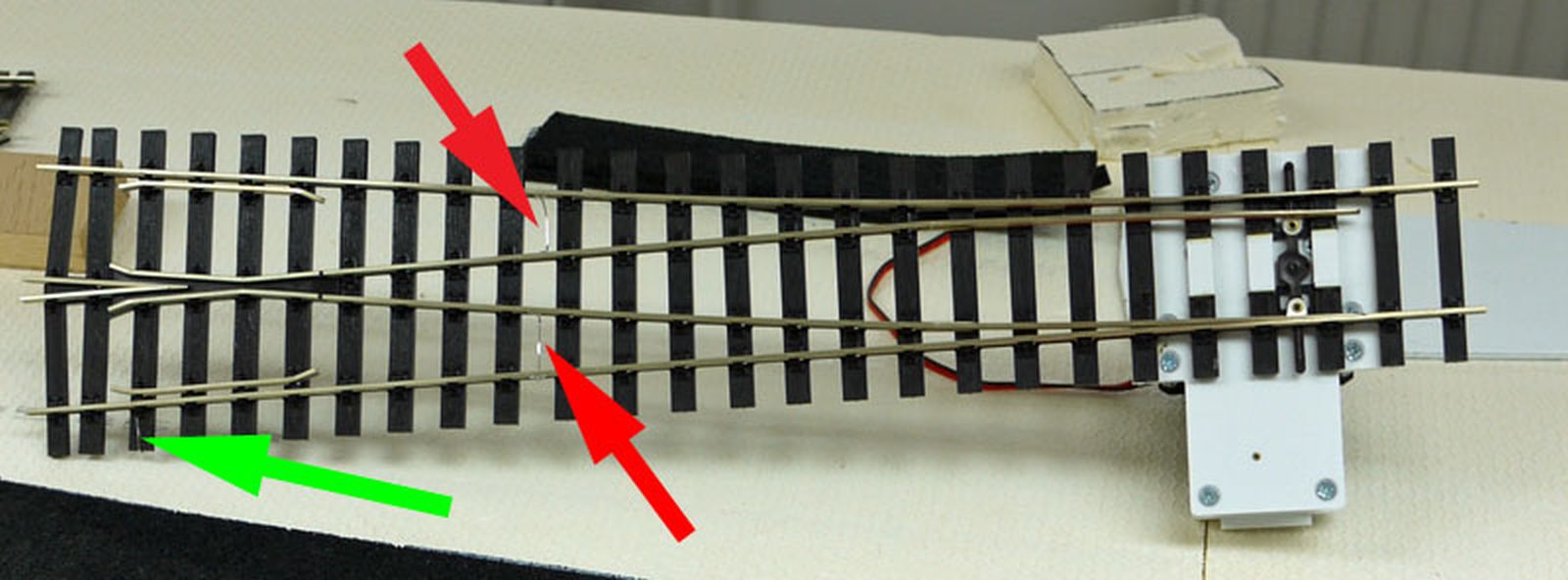

Nun zur Montage der Antriebe an den Weichen. Wie bereits erwähnt, verwende ich das PECO-Gleismaterial Code 124 mit den seltsamen Schienenstühlen. Weil die PECO-Weichen für Unterflur-Magnetspulenantriebe vorgesehen sind, besitzen sie eine Feder, die für eine sichere Anlage der Zungen sorgt. Obwohl man das hätte vielleicht etwas unaufälliger gestalten können, hat es den Konstrukteuren gefallen, einen überdimenionierten Kasten zwischen die Zungen zu setzen, der eine Holzkiste imitiert (es stimmt übrigens nicht, wie hier irgendwo im Forum behauptet, dass die Kupplungen daran hängenbleiben – ist bei mir noch nie passiert).

Im Foto unten habe ich schon den Deckel einer Kiste entfernt, die Feder habe ich auch schon rausgenommen. Da die Weichen mit Servos gestellt werden, sind die Federn überflüssig – und damit auch die Kiste.

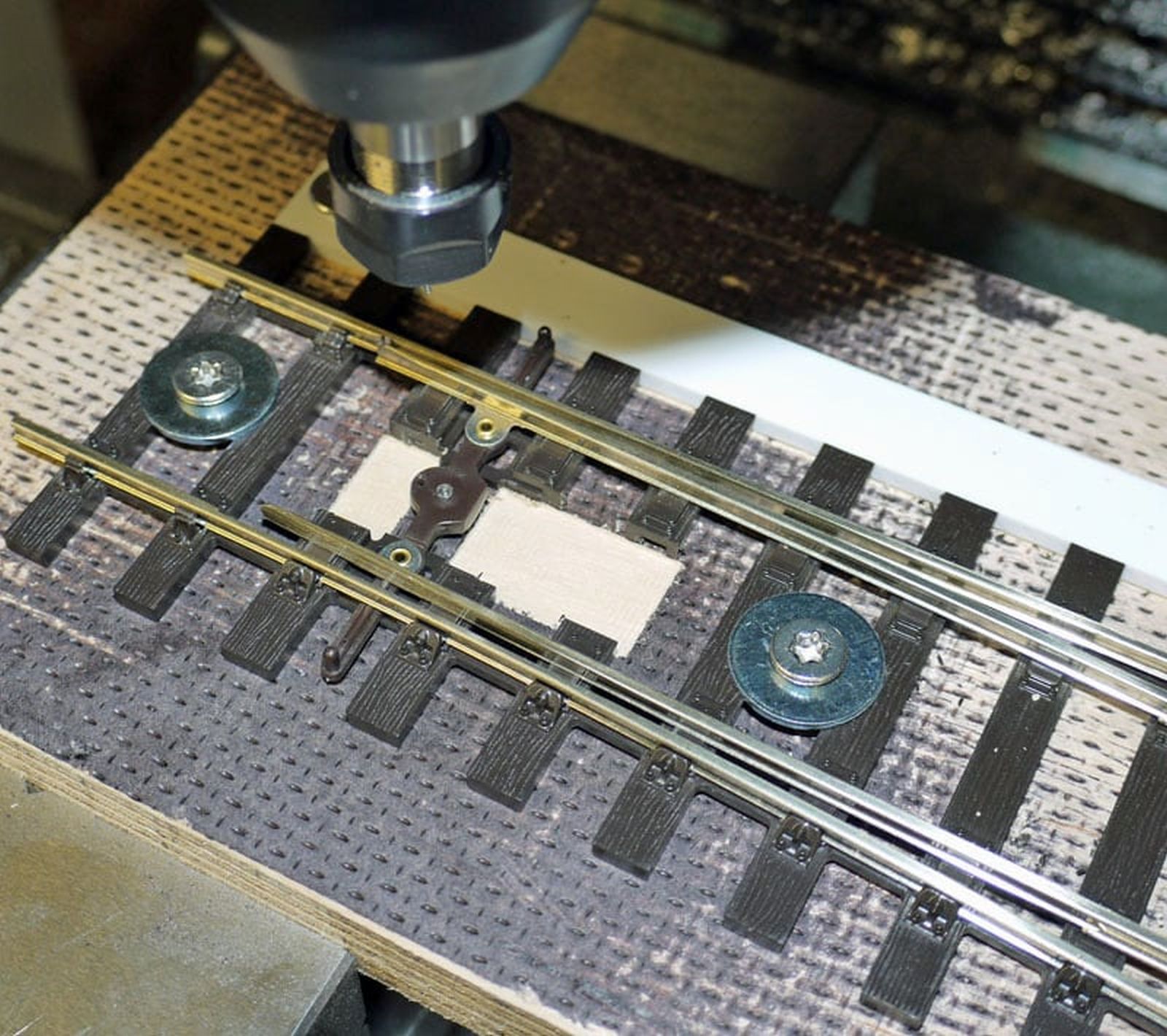

Obwohl man das mit einer Laubsäge erledigen könnte, habe ich mich für die komplizierte Methode per CNC-Fräse entschieden. Ein Programm war schnell erzeugt und die Weiche gegen einen Anschlag auf der Fräse befestigt. Nach der Fräserei sah die Weiche dann so aus:

Die Kiste ist weg, allerdings auch drei Schwellen. Da braucht es Ersatz. Auch das war für die CNC-Fräse eine leichte Aufgabe und nach kurzer Zeit hatte ich eine Menge Ersatzschwellen, die ich mit UHU Plast zwischen die vorhandenen Schwellenstummel geklebt habe.

Vor dem Einschottern werde ich alle Schwellen der Weichen mit dunkelbrauner Farbe spritzen und hoffe, dass die Ersatzschwellen dann nicht mehr auffallen. Damit ist die Weiche fertig für die Montage des Antriebs. Vorher habe ich aber noch die Stromversorgung des Herzstücks modifiziert. Jede PECO-Weiche kommt mit einer Anleitung für den elektrischen Anschluss. In Fig. 2 der Anleitung wird gezeigt, welche Drähte zum Herzstück durchtrennt werden müssen (Cut & remove). Ausserdem müsse Verbindungen von den Flügelschienen zu den Backenschienen (ich hoffe, das heißt wirklich so) eingelötet werden. In den folgenden Fotos ist das deutlich zu sehen. Der Draht vom Herzstück muss nach der Montage der Weiche noch erreichbar sein.

Nachdem das so weit vorbereitet war, habe ich den Antrieb in einen Schraubstock gespannt und die Weiche auf den Antrieb geklebt. Dazu habe ich die Weiche, wie im Foto gezeigt, auf dem Antrieb ausgerichtet und dann UHU Plast unter die Schwellen laufen lassen. Nach kurzer Zeit ist beides bombenfest verbunden.

Noch ein kurzer Test – alles funktioniert bestens.

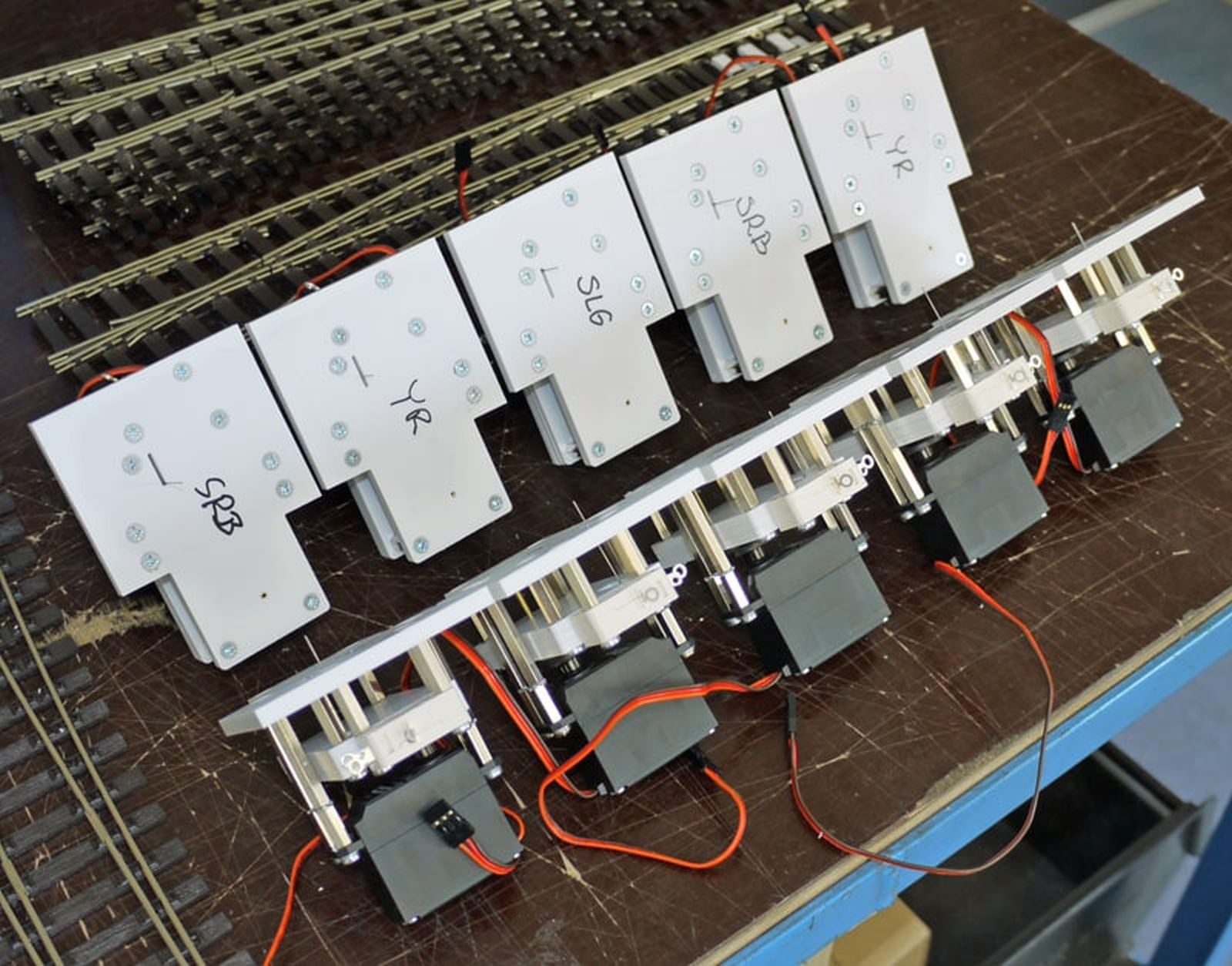

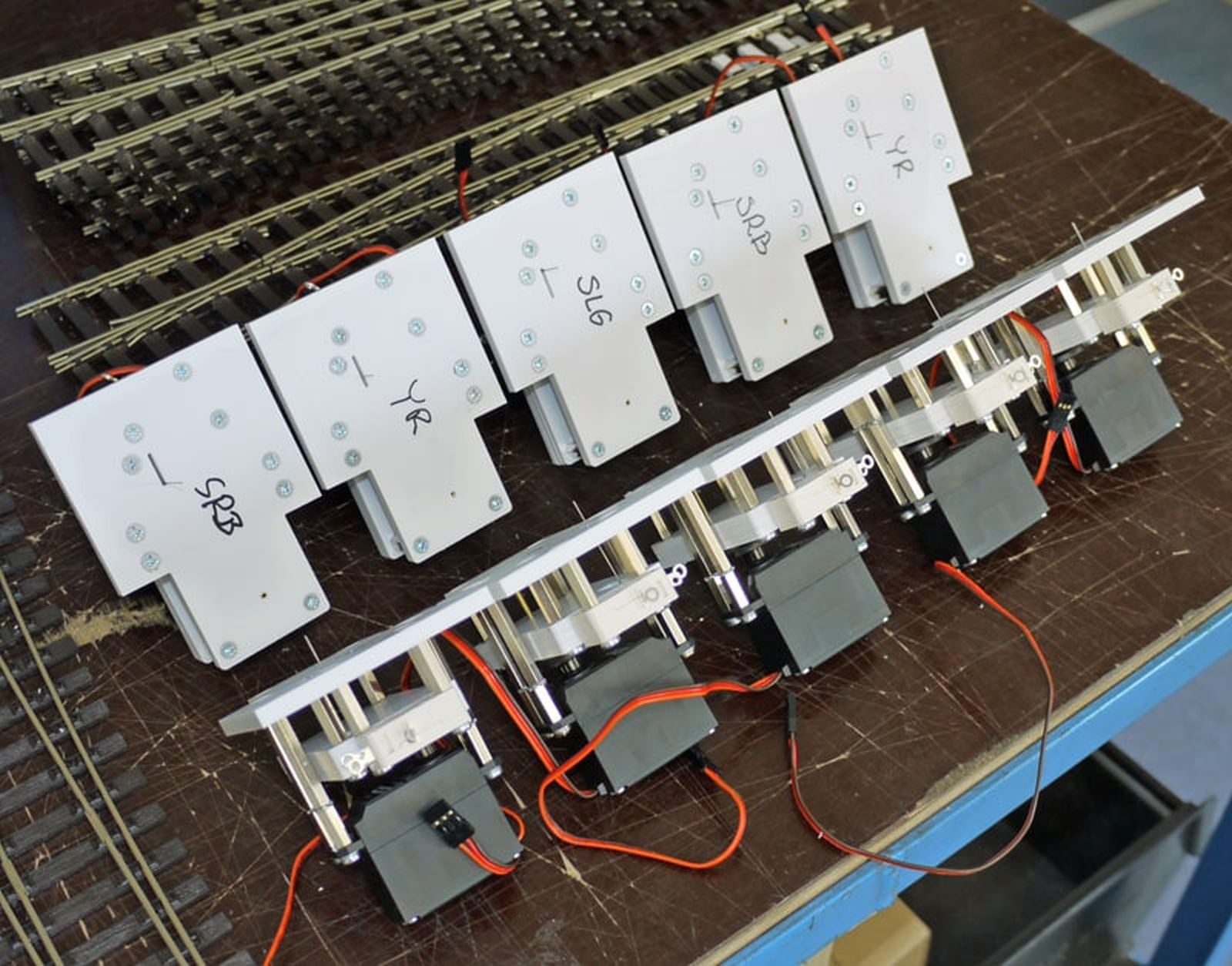

Start der Massenproduktion:

vorgestellt von Christoph